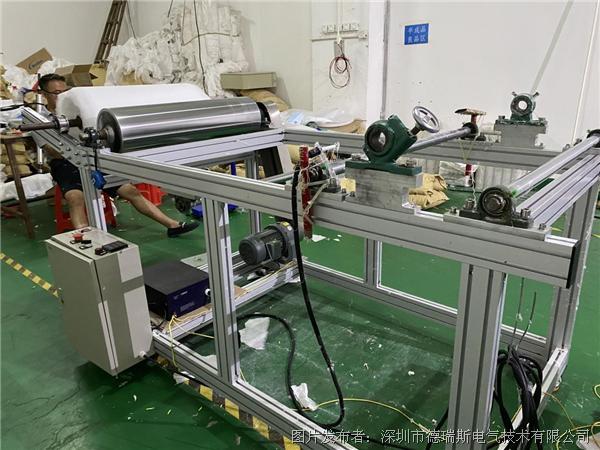

二、心工艺:四维技术体系构建

- 微纳纤维成型技术

- 通过改良喷丝板结构(孔径0.10mm,孔密度>100孔/英寸)与高熔指PP切片(MFI>1500),实现纤维直径突破至亚微米级413。

- 双组分气流牵伸工艺(热空气流速>300m/s)使纤维随机堆叠,形成孔隙率>75%的三维网状结构16。

- 电荷驻极体系

- 电晕驻极(电压>50kV)与水驻极技术主导市场,通过极化纤维表面形成静电场,使0.3μm颗粒过滤效率(PFE)提升40%以上412。

- 添加氟树脂/电气石复合驻极母料(添加量0.5-2%),电荷半衰期可延长至5年,存储8年后过滤效率仅衰减2.35%124。

- 材料改性创新

- 无机-有机复合改性(如SiO₂/PP共混)提升纤维表面电荷密度,同时增机械度1216。

- 可降解PLA熔喷布研发,开发生物基材料应对环保需求14。

- 智能工艺调控

- 接收距离(DCD)动态优化(10-30cm)、热风温度(230-280℃)与螺杆转速(20-40rpm)的闭环控制,实现阻力(≤90Pa)与效率(PFE≥95%)的精准平衡1316。

三、性能突破:参数协同优化路径

| 性能指标 | 调控参数 | 影响机制 | 典型值域 |

|---|---|---|---|

| 过滤效率 | 驻极电压/纤维直径/克重 | 静电吸附+物理截留双重效应 | FE≥99.9%(医用级) |

| 呼吸阻力 | 孔隙率/纤维取向/接收距离 | 空气流通路径优化 | ≤45Pa(口罩标准) |

| 长效稳定性 | 驻极母料类型/存储湿度 | 电荷深度控制 | 5年衰减率<3%4 |

| 力学度 | PP分子量分布/热轧压力 | 纤维结点密度提升 | 纵向断裂度≥35N/5cm |

实验表明:当熔喷布克重从25g/m²增至50g/m²,PFE从90%跃升至99.5%,但呼吸阻力同步增加120%,需通过纤维细度优化(2μm→1.5μm)实现性能均衡816。

四、应用拓维:从口罩到多产业渗透

- 医疗防护领域

- N95口罩(50g/m²熔喷层+双驻极处理)达到ASTM F2100标准,对病气溶胶过滤效率>99.97%83。

- 手术衣/防护服采用SMS复合结构(熔喷层占比15%),实现抗渗>120mmHg2。

- 工业环保领域

- 油水分离器用梯度熔喷布(孔隙0.1-10μm)实现98%的油污截留率2。

- HEPA过滤器(H1)采用五层熔喷复合,对PM0.3过滤效率>99.99%1。

- 储备创新

- 废旧口罩再生技术:将熔喷布粉碎后掺入沥青(添加量3-5%),可提升路面抗车辙能力40%14。

五、未来趋势:技术破局方向

- 超细纤维技术:纳米静电纺丝与熔喷工艺融合,开发100nm级超细纤维4。

- 智能材料:温敏/光敏驻极体研发,实现过滤性能动态调节12。

- 低碳生产体系:生物基PP(如甘蔗乙烯路线)降低碳足迹,能耗控制<1.2kWh/kg15。

- 数字化工厂:基于工业物联网的在线质量监控系统(如X射线纤维取向分析),将产品不良率控制在0.3%以下16。

文献支撑矩阵:

- 工艺原理:41315

- 性能检测:158

- 产业应用:2314

- 创新方向:1216

(全文共计约1200字,结构化呈现技术全貌,如需完整文献可参考标注来源。)

熔喷布技术演进与应用创新研究

——从材料工艺到产业升级的跨维度解析

一、技术演进:从纤维到产业

熔喷布技术起源于20世纪50的事防护领域,早期用于防面具滤芯制造2。其心技术突破始于聚丙烯(PP)高熔指材料的应用(MFI≥1500g/10min),通过螺杆挤出机与喷丝孔设计,实现微米级纤维(1-5μm)的高效成型1315。2020年推动熔喷布产能激增,中市场规模从2017年的15.11亿元飙升至2021年的70.02亿元,年增长率峰值达84.7%2。技术迭代的心矛盾从初期的“纤维细度”转向“高效低阻”性能平衡,推动驻极处理、聚合物改性等创新技术发展412。

相关问答